在机械制造以及材料行业中,产品的款式以及新产品的开发周期关系着一个企业的未来发展方向,是企业增强竞争力的关键所在。而模具是现代新产品生产的关键工,模具的设计与生产周期影响着产品的款式、新产品开发周期以及产品的生产规模,决定着一个企业的未来发展。在模具的加工过程中,随着高速加工技术的应用于发展,模具加工的速度得到显著的提升,在加工的过程中减少了一些不必要的工序,成为我国模具工业技术改造最主要的内容之一。

1 高速加工技术的定义

高速切削加工作为模具制造中最为重要的一项先进制造技术,是集高效、优质、低耗于一身的先进制造技术。在常规切削加工中备受困扰的一系列问题,通过高速切削加工的应用得到了解决。

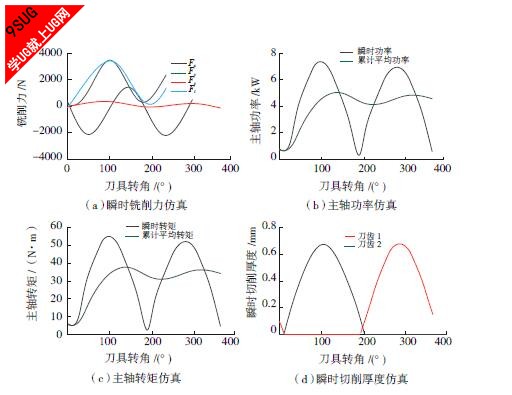

其切削速度、进给速度相对于传统的切削加工,以级数级提高,切削机理也发生了根本的变化。与传统切削加工相比,高速切削加工发生了本质性的飞跃,其单位功率的金属切除率提高了30%~40%,

切削力降低了30%,刀具的切削寿命提高了70%,留于工件的切削热大幅度降低,低阶切削振动几乎消失。

随着切削速度的提高,单位时间毛坯材料的去除率增加,切削时间减少,加工效率提高,从而缩短了产品的制造周期,提高了产品的市场竞争力。同时,高速切削加工的小量快进使切削力减少,切屑的高速排除,减少了工件的切削力和热应力变形,提高了刚性差和薄壁零件切削加工的可能性。由于切削力的降低,转速的提高使切削系统的工作频率远离机床的低阶固有频率,而工件的表面粗糙度对低阶频率最为敏感,由此降低了表面粗糙度。

在模具的高淬硬钢件(hrc45~65)的加工过程中,采用高速切削可以取代电加工和磨削抛光的工序,避免了电极的制造和费时的电加工时间,大幅度减少了钳工的打磨与抛光量。一些市场上越来越需要的薄壁模具工件,高速铣削可顺利完成。而且在高速铣削cnc加工中心上,模具一次装夹可完成多工步加工。这些优点在资金回转要求快、交货时间紧急、产品竞争激烈的模具等行业是非常适宜的。

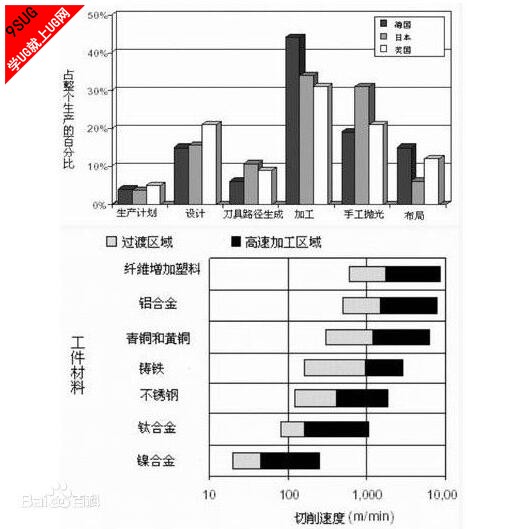

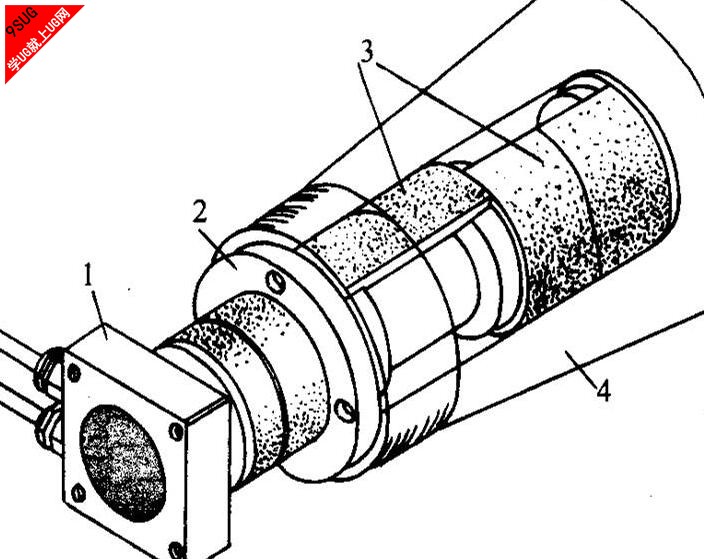

高速切削加工系统主要由可满足高速切削的高速加工中心、高性能的刀具夹持系统、高速切削刀具、安全可靠的高速切削cam软件系统等构成,因此,高速加工实质上是一项大的系统工程。随着切削刀具技术的进步,高速加工已可以应用于加工合金钢(hrc>30),广泛地应用于汽车和电子元件产品中的冲压模、注塑模具等零件的加工。高速加工的定义依赖于被加工的工件材料的类型。例如,高速加工合金钢采用的切削速度为500m/min,而这一速度在加工铝合金时为常规采用的顺铣速度。

随着高速切削加工的应用范围扩大,对新型刀具材料的研究、刀具设计结构的改进、数控刀具路径新策略的产生和切削条件的改善等也有所提高。而且,切削过程的计算机辅助模拟技术也出现了,这项技术对预测刀具温度、应力、延长刀具使用寿命很有意义。铸造、冲模、热压模和注塑模加工的应用代表了铸铁、铸钢和合金钢的高速切削应用范围的扩大。工业领先的国家在冲模和铸模制造方面,研制时间大部分耗费在机械加工和抛光加工工序上。冲模或铸模的机械加工和抛光加工约占整个加工费用的2/3,而高速铣可正好用来缩短研制周期,降低加工费用。

在模具的加工过程中,高速加工技术主要是指高速切削的加工技术,这是一个相对概念,其切削速度需要根据不同模具的加工方式和加工工件的材料特征而确定的,因此,不同的工件的切削速度和加工参数不同。有的模具材料的硬度较高,超过洛氏 50 度时材料的熔点较高,对于这种材料的压铸、冲压模具以及锻模等合金模具钢的加工中需要使用到高速加工技术。在模具的加工技术中,刀具寿命是限制加工技术的主要因素,一般来说,当主轴速度大于12000 r/min 时,这样的加工技术称为高速加工技术。在铝制模具的加工过程中,限制加工技术的主要因素为主轴速度,当主轴速度在50000~60000 r/min 时,或者比这个速度更高时才称之为高速加工。

高速加工的基本目的就是将材料更快地切除,使得高速状态下比低速状态下更加效率高,在切削的过程中负荷切削能够减轻加工过程中的切削力,使得材料的振动和变形有效降低。在模具加工中,不同的材料以及不同的模具要求使用合适的刀具和主轴速度,在加工的过程中由于切削产生的热量大部分由切屑带走,防止零件受到切屑热的作用而产生变形。在模具的高速加工技术中,是通过提高主轴速度和进给率而实现的,并不是单纯通过现有刀具路径实现的。

2 高速加工的技术优势

在常规的切削加工中,使用传统的加工方式受到加工时间长、工序繁杂等一系列问题的困扰,而高速加工技术的应用使得这类问题得到了解决。在模具的加工过程中,使用高速加工技术能够有效缩短模具的加工时间,提高了模具产品的精度,并且高速加工的模具其加工表面也十分光滑,大幅度地减少了钳工的打磨与抛光量。使用高速加工技术,由于主轴转速够快,因此在高硬度材料和淬硬钢模具的加工中能够有效地提高加工速度,避免了电极的制造和费时的电加工时间。除此之外,在模具的加工中使用高速加工技术避免出现电加工中的白硬层问题,大大提高了模具的使用寿命,减少了模具返修的问题。

高速切削加工技术是21世纪的一种先进制造技术,有着强大的生命力和广阔的应用前景。通过高速切削加工技术,可以解决在汽车模具常规切削加工中备受困扰的一系列问题。近几年来,在美国、德国、日本等工业发达国家高速切削加工技术在大部分的模具公司都得到了广泛应用,85%左右的模具电火花成形加工工序已被高速加工所替代。高速加工技术集高效、优质、低耗于一身,已成为国际模具制造工艺中的主流。

通过国内外汽车模具制造行业的高速切削加工技术实践应用,高速切削加工技术具有如下优势:

一、高速切削加工提高了加工速度

高速切削加工以高于常规切削10倍左右的切削速度对汽车模具进行高速切削加工。由于高速机床主轴激振频率远远超过“机床—刀具—工件”系统的固有频率范围,汽车模具加工过程平稳且无冲击。

二、高速切削加工生产效率高

用高速加工中心或高速铣床加工模具,可以在工件一次装夹中完成型面的粗、精加工和汽车模具其他部位的机械加工,即所谓“一次过”技术(One Pass Machining)。高速切削加工技术的应用大大提高了汽车模具的开发速度。

三、高速切削加工可获得高质量的加工表面

由于采取了极小的步距和切深,高速切削加工可获得很高的表面质量,甚至可以省去钳工修光的工序。

四、简化加工工序

常规铣削加工只能在淬火之前进行,淬火造成的变形必须要经手工修整或采用电加工最终成形。则可以通过高速切削加工来完成,而且不会出现电加工所导致的表面硬化。另外,由于切削量减少,高速加工可使用更小直径的刀具对更小的圆角半径及模具细节进行加工,节省了部分机械加工或手工修整工序,从而缩短了生产周期。

五、高速切削加工使汽车模具修复过程变得更加方便

汽车模具在使用过程中往往需要多次修复以延长使用寿命,如果采用高速切削加工就可以更快地完成该工作,取得以铣代磨的加工效果,而且可使用原NC程序,无需重新编程,且能做到精确无误。

六、高速切削加工可加工形状复杂的硬质汽车模具

由高速切削机理可知:高速切削时,切削力大为减少,切削过程变得比较轻松,高速切削加工在切削高强度和高硬度材料方面具有较大优势,可以加工具有复杂型面、硬度比较高的汽车模具

3 模具制造技术的发展与变化

模具在机械制造、交通以及材料行业中发挥着重要的作用,在现代工业制造中,模具行业的发展非常迅速,对于模具的加工性能以及使用寿命要求越来越高。高质量的模具都需要一些强度较高、耐磨性能好的材料加工而成,在加工的过程中对于加工技术也有着较高的要求。由于这类模具材料的特点,如果采用传统的加工方式,会耗费非常长的工时,且加工出来的模具质量也不能保证,因此采取传统加工方式是不合理的。我国在模具的加工制造过程中,电火花加工技术在相当长的一段时期中占据着主导地位。

电火花加工技术采用放电烧蚀的技术对材料进行切削,并且属于一种为切削技术,因此整个模具的加工周期非常长,并且采用电火花技术进行加工的模具容易存在一些瑕疵,比如工件的表面,因采取了电火花技术使得材料受到局部高温放电式的烧蚀,因此,工件的表面材料的性能受到了不同程度的损伤,工件的表面会存在一些细微的裂纹,不仅影响工件的表面粗糙度,同时也影响了模具的使用性能和使用寿命。采用电火花技术进行模具加工时,还存在另一个问题,就是这种技术加工之后的模具需要进行较长时间的手工研磨以及抛光处理,使得模具加工的效率低下。

由于传统加工技术以及电火花加工技术的缺陷,致使模具的生产周期变长,而模具在新产品的开发速度和生产效率中起着关键的作用,因此在模具加工中,急需一种高效的加工技术。在不断地探索与研究中,模具制造工业中出现了一种新的加工技术 -- 高速加工技术。在模具的加工中采用高速加工技术能够生产出高质量的模具,并且在加工的过程中大大缩短了加工工期,极大地提高了模具的生产效率。在现代的模具加工过程中,高速加工技术已经代替了大部分的传统加工技术,成为现代模具制造技术中的主流技术。

4 模具高速加工工艺技术与策略

4.1 粗加工时采用的加工策略。在进行模具加工时,模具的粗加工主要是在最快的时间内出去一些多余的材料,不需要太精细的控制。在模具的粗加工时,切削层的金属面积容易发生变化,致使刀具承受的载荷发生一定的变化,这种变化容易导致刀具的磨损速度不均匀,致使模具在粗加工的过程中出现表面质量下降的问题。在这个过程中可以采取一定的加工策略来避免这种问题发生。在加工之前,可以通过计算获得恒定的切削层面积和材料去除率,在切削的过程中避免刀具出现轨迹上的突然变化,并且下刀的时候尽量避免出现垂直下刀的情况,还可以采取攀爬式的切削方式,这些策略都可以提高粗加工中的加工质量,避免出现以上问题。

4.2 精加工采用的加工策略。在模具的精加工过程中,刀具与工件之间的接触点是高速加工的关键所在,因为在加工的过程中,刀具与工件之间的接触点会随着加工过程中刀具有效半径和工件表面的斜率变化而变化的,接触点一旦发生变化,高速加工就不易控制。因此在进行模具的精加工过程中,尤其是由多个曲面构成的模具加工时,应当尽量减少抬刀、下刀的次数,争取在一个工序中对工件进行连续加工。在精加工的过程中,还要考虑到工件表面斜率的变化问题,如果在加工的过程中只定义加工的侧吃刀量,就会出现工件表面步距不均匀的问题,致使模具的质量受到影响。

高速加工技术是模具加工中的主流技术,不仅包括高速加工工艺,对于高速加工机床、数控系统以及 CAD/CAM 技术也有着重要的影响,在现代的机械制造、汽车以及材料行业发挥着重要的作用。在发达国家的模具制造业中,高速加工技术已经有了广泛的应用,而在我国的模具制造行业中仍然需要继续开发和普及,因此,对高速加工技术进行大力的发展和推广,对我国的模具制造业有着重要的意义。

|