随着我国汽车工业的快速发展,铝合金铸件的产量正在以每年20%的速度增长。由于铝合金熔体处理不当而造成的铸件批量废品,是铝合金铸件生产厂家迫切需要解决的难题。近年来铝合金熔体处理的研究备受铸造工作者的关注。而影响铝合金熔体的质量因素很多,其中包括铝合金化学成分、熔炼状态、铝合金精炼、变质和细化等。本文主要针对氩气在旋转喷吹处理Al-Si-Cu合金熔体净化的作用进行分析和探讨。

铝合金铸件针孔缺陷是铸件报废的最突出原因。针孔的存在,既减小铸件的有效工作面积,又提供裂纹源,并加速裂纹扩展过程,最终导致材料的各项力学性能数据下降。针孔的产生主要来源于熔体中夹渣含量和氢含量。氢约占铝熔体中气体总量的85%,由于氢在固体铝中的溶解度约为在液态中1/20,因此当铝凝固时溶解于其中的氢便会析出形成针孔。用旋转喷吹氩气进行精炼铝合金,能去除氢和夹渣,净化铝液,达到消除铸件针孔的目的。

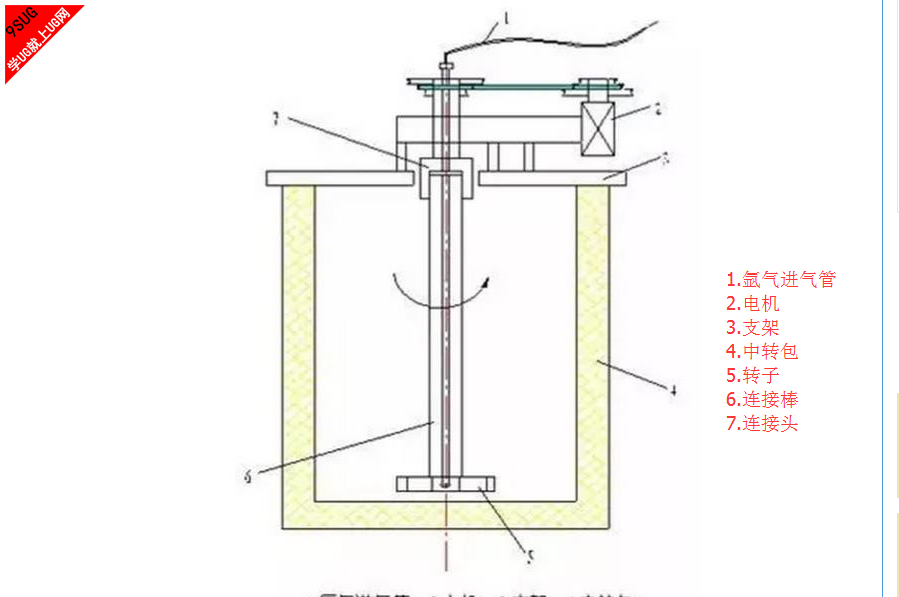

其工作原理是当电机带动转子转动时(通常转速为380转/分钟-450转/分钟),氩气(流量为0.5m3/小时-1.5m3/小时)被打成很小的气泡,这些小气泡的存在,降低了氢在铝液中的浓度与其表面的分压,从而降低了氢在铝液中的浓度,使得氢被氩气带出铝液表面,在液面燃烧消耗掉。

图1是氩气旋转喷吹机的结构。

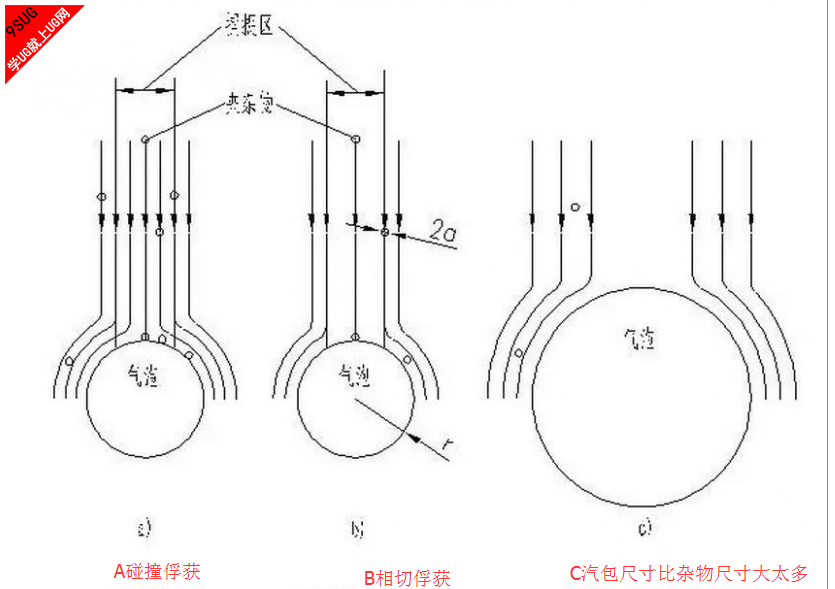

还有就是当氩气小气泡在铝液底部向液面运动时,溶解在铝液中的氢在碰到氩气-铝液相界面时,氢由溶解状态变成吸附状态,在吸附层中的气体原子发生反应,生成氢分子,随着气泡的壮大,上升到铝液的表面燃烧掉。再就是当氩气小气泡从铝液底部向液面运动时候,铝液中悬浮的夹杂微粒受到搅动,夹杂物相互碰撞、聚集和长大。当夹杂物达到一定尺寸后,就有可能与上浮的气泡碰撞,被捕捉,从而被带到液面上(见图2),达到除渣的效果。

气泡捕捉夹杂物的模型有两种,对较大的夹杂物产生惯性碰撞俘获,对于较小的夹杂物难以与气泡碰撞,但可能在气泡周围产生相切俘获,其俘获系数为:E=(1+2a/r)2-1,式中a和r在上图中已表示其含义。

由于氩气为惰性气体和铝液不发生反应,能够很好的将铝熔体中的氢置换出来,大大降低了铝熔体中的氢含量,提高了铝合金的各项力学性能。

在生产中,为了能很快的检测铝熔体的除氢效果,通常采用密度指数对比法。就是分别取出铝在真空状态下凝固的试样密度ρ真和在空气中凝固的试样的密度ρ正。密度指数=(1-ρ真/ρ正)×100。通常压力铸造的铝液密度指数小于1.5;低压铸造和重力浇注下的密度指数小于1视为铝液合格。

结论

(1)氩气泡越多、越细小,铝液于气泡的接触面积越大,氢原子在铝液中的扩散距离越短,气泡在铝液中停留的时间越长,除气效果越好。

(2)精炼过程中,石墨喷头在铝液底部旋转喷吹,一方面促进了转运包内铝液中细小夹杂的聚集,另一方面,铝液表面始终保持平稳。没有剧烈翻腾现象,避免了氧气的混入,也就减少了氧化物夹杂的产生和氢气的二次溶解。

(3)Ar是惰性气体,无毒、无味、无公害、无须废气处理设备。Ar除氢主要是对铝熔体起物理除氢的作用,其使用没有产生熔剂夹杂的危险。所形成的浮渣是气泡从铝液内带出来的,与熔剂净化相比,成渣量小,而且不会产生有毒气体,大大改善了工作环境减少对环境的危害。

|