本帖最后由 精雕 于 2014-5-29 17:13 编辑

北京精雕雕刻加工操作基础知识

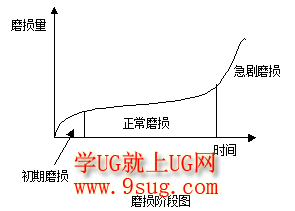

1、每天开始加工前,应该做什么准备工作?开机后的依次需要完成的工作是: 1)机检查主轴冷却水; 2)开机低速空转主轴5分钟; 3)如果机床长时间没有运转,应该先对机床进行满行程的磨合,磨合的时间2个小时左右就可以了。 4)新的主轴电机需要跑合。 5)使用JDHMS和JDCARVER机床时要注意每天开机时,进行机床润滑。 2、在加工过程中,应注意那些问题?在加工过程中,我们应当注意对机床各种设备的保护。 1)保护对刀仪,不要让它过多的受到油的侵蚀。 2)要注意对飞屑的控制,飞屑对机床的危害很大,飞到电控柜中会导致短路,飞到导轨中会降低丝杠、导轨的寿命,所以在加工时,要将机床的主要部分密封好。 3)在移动照明灯时,不要拉灯头,这样很容易拉坏灯头。 4)在加工过程中,不要靠近切削区进行观察,以免飞屑伤到眼睛。当主轴电机在旋转时,禁止在工作台面上进行任何操作。 5)在开关机床门时,不要猛开猛关,在精加工时,开门过程中的冲击振动,会导致加工出的表面有刀纹。 6)要给主轴转速,后开始加工,否则由于主轴起转慢,导致没有达到想要的转速就开始加工,使电机憋死。 7)禁止在机床的横梁上放置任何工具或工件。 8)严禁将磁力吸盘、百分表座等磁性工具放置在电控柜上,否则会损伤显示器。 3、在加工过程中,引起扎刀的主要原因是什么?造成的扎刀现象的操作错误包括: 1)换刀忘记修改F8; 2)新工件加工忘记设置F9; 3)想按ALT+U错按成ALT+D,导致扎刀。 4)对刀位Z向数值过大,当刀具伸出长度较长时,进行对刀,刀具直接扎到对刀仪上。 5)加工一段后,发现Z向起刀点错误,调整后,没有结束加工(ALT+S)就继续加工导致扎刀。 6)进行对刀后,没有修正起刀点或错点成定义起刀点,导致扎刀。 4、如何减少扎刀?操作习惯是减少扎刀的主要途径,这些习惯包括: 1)读取文件后,检查文件的尺寸范围,排除文件输出、复制、打开过程中可能出现的错误,并确认加工范围。 2)开始加工时,养成试切的习惯,试切的方法是将减小F8开始加工,等一切正常后再恢复到正常的深度。 5、在确定起刀点时要注意什么? 我们的控制软件会将上一次,在相同位置打开的相同文件名的起刀点,自动带入。这样对于重复加工非常有好处。但在分多个文件加工一个工件时,有可能带入其他的起刀点。在控制软件中有历史记录功能,所以,在分多个文件加工工件时,要注意使用历史记录,检查起刀点是否一致。 我们在确定X,Y向起刀点是不要总是使用同一区域范围内的位置,这样会加剧这一段导轨和丝杠的磨损,降低机床的使用寿命。一般来说,操作员应该保证,机床每周在其工作范围内全程运转一次。这是为了给线性导轨和滚珠丝杠上提供均匀的机油膜。 6、新刀加工过程中出现憋转的现象,加工很费劲,这时需要调整那些参数? 加工很费劲的原因是主轴的功率、扭矩承受不了当前的切削用量,合理的做法是:重新作路径,减少吃刀深度、开槽深度、修边量。如果整体加工时间低于30分钟,也可以通过调整走刀速度改善切削状态。 7、切削液的作用是什么? 金属加工注意加冷却油。冷却系统的作用是带走切削热和飞屑,对加工起到润滑的作用。冷却液将切削热带走,减少传给刀具和电机的热量,提高它们的使用寿命。把飞屑带走,避免出现二次切削的现象。润滑作用可以减小切削力,使加工更加稳定。在紫铜加工中,选用油性切削液可以提高表面质量。 8、刀具的磨损包括那些阶段? 刀具的磨损分为三个阶段:初期磨损、正常磨损、急剧磨损。

北京精雕

在初期磨损阶段刀具的主要磨损原因是刀具的温度低,并没有到达最佳的切削温度,这时,刀具的磨损主要是磨料磨损,这样的磨损对刀具的影响比较大,很容易导致刀具崩刀。这个阶段是非常危险的阶段,处理不好,可能直接导致刀具崩刀失效。 当刀具度过初期磨损期,刀具的切削温度到达一定的数值,这是主要的磨损是扩散磨损,它的作用主要是导致局部剥落。所以,磨损比较小,比较慢。当磨损到一定程度,刀具就失效了,就进入了急剧磨损期。 9、刀具为什么要进行磨合,怎样进行磨合? 上面我们说到刀具在初期磨损阶段,很容易崩刀,为了避免出现崩刀现象,我们必须对刀具进行磨合。使刀具的切削温度逐渐的升高到合理的温度。

经实验验证,使用相同加工参数加工进行的比较。可以看出磨合后,刀具寿命增加了2倍多。 磨合的方法就是在保持使用合理主轴转速的情况下,将进给速度降低一半,加工时间大约在5~10分钟。加工软材料时取小值,加工硬金属时取大值。 10、如何判断刀具严重磨损?判断刀具严重磨损的方法是: 1)听加工声音,出现刺耳的叫声; 2)听主轴声音,主轴出现明显的憋转现象; 3)感觉加工中震动增大,机床主轴出现明显的震动; 4)看加工效果,加工过的底面刀纹时好时坏(如果开始阶段就这样说明吃刀深度过深)。 11、应该在什么时候换刀? 我们应该在刀具寿命极限值2/3左右的时间处进行换刀。比如刀具在60分钟出现严重磨损,下次加工时,应当在40分钟开始换刀,并养成定时换刀的习惯。 12、严重磨损的刀具能否继续加工? 刀具严重磨损之后,切削力可以增大到正常的3倍。而切削力对主轴电极的使用寿命有很大的影响,主轴电机的寿命和受力是反比3次方的关系。例如,在切削力增大3倍的情况下,进行加工10分钟,就相当于主轴在正常情况下使用10*33=270分钟。 13、换刀过程中需要注意那些细节? 1) 用气枪清理夹头、螺母上的加工碎屑,否则会造成刀具偏心,断刀概率增大; 2) 刀具装卡长度不易过长,否则加工声音增大,表面质量不高; 3) 换刀后需要修正F8; 4) 开始加工后,要注意对刀具进行跑合。 14、速度模式如何选择? 速度模式包括速度优先、质量优先、质量最优。速度优先主要用于非金属材料加工设备,如JD60B, JDSign等,它能够提供最快的加工效率。 质量优先用于金属材料加工、表面质量要求较高的非金属加工领域。如JDEM、JDCarver等一般采用此类运动方式。质量最优用于大质量工件、表面质量要求更高的精加工,如JDHMS机床一般使用质量最优模式加工。速度优先模式改变的机床启动和停止的速度,如果常在刀具换向的地方出现问题,可以通过调整速度优先模式改善加工。 15、怎样确定在粗加工时刀具的伸出长度? 刀具的伸出长度越短越好。但是,在实际加工时,如果太短就要频繁调整刀具的长度,这样太影响加工效率。那么在实际加工中应怎样控制刀具的伸出长度呢? 原则是这样的:φ3直径的刀杆伸出5MM可正常加工。φ4直径刀杆伸出7MM可正常加工。φ6直径刀杆伸出10MM可正常加工。在上刀时尽量上到这些数值以下。如果上刀的长度要大于上面的数值时,尽量控制在刀具磨损时加工的深度上,这个有点难把握,需要多锻炼。 16、在加工时,突然出现断刀怎样处理? 1) 停止加工,查看加工的当前序号。 2) 查看断刀处,是否有断刀的刀体,如果有将其取出。 3) 分析断刀原因,这是最重要的,刀具为什么断了?我们要分析就要从上面说到的影响加工的各种因素来进行分析。但断刀的原因就是刀具受力突然间加大了。或是路径问题,或是刀具抖动过大,或是材料有硬块,或是主轴电机转速不正确。 4) 分析后,更换刀具进行加工。如果没有更换路径,要在原有的序号上提前一个序号进行加工,这时一定要注意将进给速度将下来,一是因为断刀处硬化严重,二是要进行刀具磨合。 17、在粗加工情况不好时,怎样进行加工参数的调整? 如果在合理的主轴线转速下,刀具寿命仍不能保证,在调整参数时,以调整吃刀深度,为先,其次调整进给速度,再次调整侧向进给量。(说明:调整吃刀深度也是有限制的,如果吃刀深度过小,这样分层过多,理论切削效率虽然高,但是,实际加工效率受到其它一些因素影响,导致加工效率就太低了,这时应该换小一点的刀具进行加工,反而加工效率较高。一般来说,吃刀深度最小不能小于0.1MM。) 18、在加工结束后,应注意那些问题? 1)要仔细检查加工后的效果,如果有问题,看看有没有法子补救。 2)在卸下工件时,要小心,不要伤到已加工好的工件。 3)要注意对工作台面的清理,过多的切屑积压在工作台面上,会影响机床的精度。

|