本帖最后由 精雕 于 2014-5-27 10:44 编辑

北京精雕公共参数设置(JD)

1、分层方式中“拷贝分层”主要适用什么场合? 使用拷贝分层时,系统首先计算最后一层路径,然后通过Z向平移获得其他层的路径。它可以避免锥刀分层加工时因为锥角不准确而在侧边留下阶梯。投影加深粗加工也使用该功能提高分层加工的效率和球刀的使用寿命。 锥刀是雕刻加工的常用刀具,在常规分层加工时,如果实际刀具角度与理论刀具角度相差超过1度时,侧面就会留下明显的分层台阶,而拷贝分层可以消除刀具角度引起的分层台阶。在斜侧面加工或用锥刀加工时,不同深度的半径补偿值并不相同,于是在侧面容易残留小台阶。为了避免产生不光滑的侧面,可用拷贝分层方式。 2、分层方式中“减少抬刀”主要适用那些场合? 目前只在单线雕刻、轮廓切割、区域修边三种加工方法中作用,而且当前的雕刻次序必须是“区域优先”。它能减少抬刀次数,提高加工效率。 3、开槽加工的优点是什么? 提高粗加工的平均切削效率,提高区域的尺寸精度。 4、浅吃深加工中使用开槽加工是否会降低加工效率? 在浅吃深加工中,使用“开槽2次+环切走刀+折线连刀+50%重叠率+顺铣走刀”是提高加工效率,提高尺寸精度,提高刀具耐用度的重要方法。 5、开槽设置和分层设置中为什么要设置“层数”和“每层深度”两种方式,对加工有无影响? 主要方便用于根据已知条件确认分层方式,对加工没有影响。合理的做法是设置“每层深度”,由系统根据当前的加工深度自动分层次数。 6、开槽设置中的“切削量均匀”的作用是什么? 使用”切削量均匀“的前提是刀具的直径不小于0.4mm。以前我们用JDPaint 4.0生成锥刀的开槽路径时,刀具在每一层的下刀深度总是相同的,但是锥刀的切削面在旋转时成倒锥形,每一层的切削量并不同,切削量会随着深度的增加而增加,JDPaint 5.0中的“切削量均匀”可以使锥刀在开槽过程中,每一层的切削量均相同,这样可以使锥刀在加工过程中的切削受力不会随深度的增加而增加。 “切削量均匀”在生成刀具路径时,会自动根据用户设置的开槽深度计算出开槽的层数,或直接利用用户输入的开槽层数将总的开槽切削量平均到每一层,这时的开槽路径如下图:

这时在第一层会有较大的切削,所以一般直径小于 0.4mm的刀具不用“切削量均匀”。 7、不同下刀方式的使用背景? 刀具垂直落刀过程容易造成刀尖崩裂,而改变下刀方式可以降低下刀冲击,提高刀具的使用寿命。下刀方式包括竖直下刀、螺旋下刀、折线下刀、沿轮廓下刀四种 竖直下刀也就直接下刀,下距离短,加工效率高。但Z轴冲击力大,在金属材料加工时容易损伤刀具和主轴系统。一般用在软材料雕刻、曲面精加工、侧边精修等加工过程中。 螺旋下刀是最好的间接下刀方式,下刀路径光滑,机床运动平稳。但下刀需要回旋余地,在狭窄图形加工时不能生成下刀路径。 折线下刀是螺旋下刀的补充,主要用于在狭窄图形加工。在没有小线段插补或螺旋 线的机床上,折线下刀的效率比螺旋下刀效率高。 沿轮廓下刀不受图形的限制,总能生成下刀路径,是雕刻加工常用的下刀方式,一般和开槽加工混合使用。 8、如何设定下刀角度?选择了间接下刀方式后,必须设定下刀的角度,设置下刀角度的原则是: 1) 下刀角度一般为0.5~5度之间,钢材为0.5~1,铜铝为1~2,非金属为2~5度,材料越硬,下刀角度取小值; 2) 加工脆性材料,如水晶时采用0.5~1度的下刀角度; 3) 当锥刀的刀尖小于0.5毫米时,最好采用慢速垂直下刀,即下刀角度为90度; 4) 当非金属材料每层小于1毫米、铜铝的每层吃刀深度小于0.1毫米、钢类材料每层深度小于0.05毫米时,也可以采用慢速垂直下刀,即下刀角度为90度。 9、“表面预留”的作用是什么? “表面预留”是下刀时顶部的预留量,是下刀路径超出材料表面的高度,增加表面预留可以避免刀具在下刀过程中直接扎在工件上,这样可以提高下刀的安全性,改善加工过程中刀具及主轴电机的轴向受力,这个值一般不超过0.1。 10、“侧面预留”的作用是什么? 下刀时边界的预留量,也表示螺旋下刀时路径距离轮廓的距离。增加侧面预留量可以避免在下刀过程中切伤侧壁。该数值一般不超过0.05 11、进刀方式中“直线连接、直线相切、圆弧相切”如何理解? 进刀方式的选择有利于避免在下刀位置留下内切疤痕。其中使用效果最好的是直线相切,它顺着轮廓切入材料,疤痕最小。但直线相切容易过切轮廓,比如在一相内圆切割时,不可能找到直线相切的进刀路径。在这种情况下,产生了圆弧相切的进刀方式。圆弧相切具有很大的适应性,是最常有用的进刀方式。 在文字切割中,有些区域十分狭长,这时连圆弧相切路径也不能生成,于是产生了直线连接的进刀方式。这种方式的进刀效果最差,但适应性最好,主要用于文字切割、滴塑模修边等。 12、进刀方式的适用场合? 1)关闭进刀方式用于一些对侧面要求不高但讲究效率的加工中。 2)直线连接方式用于一些复杂图案、文字的切割中。 3)直线相切主要用于一些规则的外轮廓加工中。 4)圆弧相切可以用于比较规则的轮廓加工 13、深度范围中,底面高度和雕刻深度有何区别? 它们是互锁的参数,也就是说用户只能设置其中的一个参数。雕刻深度主要用于平面雕刻,用户主要依赖表面高度和雕刻深度确定雕刻的深度范围。底面高度主要用于曲面雕刻,用户主要依赖曲面的表面高度和底面高度确定雕刻的范围。 14、加工余量如何设定? 加工余量的设置主要是为了补偿加工中存在的尺寸误差或轮廓误差。误差越大,留的加工余量越大。影响误差的主要原因是切削量的大小、刀具刚性、材料变形和机床刚性。一般的设置原则是: a) 金属材料粗加工的加工余量为0.05~0.10,刀具长径比大于5时选择较大数值; b) 非金属材料粗加工的加工余量为0.15~0.25,刀具长径比大于5时选择较大数值; c) 金属材料半精加工的加工余量为0.02~0.04,刀具长径比大于5时选择较大数值; d) 非金属材料半精加工的加工余量为0.05~0.10,刀具长径比大于5时选择较大数值。 15、表面高度、底面高度和雕刻深度的意义及作用? 表面高度指加工区域上表面距离零平面的高度。如果高度<0.0,表示零件的上表面在零平面(Z=0.0)以下。如果高度>0.0,表示零件的上表面高度在零平面以上。 底面高度指加工区域下表面距离零平面的高度,底面高度不能大于表面高度。 雕刻深度指实际的雕刻深度,雕刻深度 = 表面高度 – 底面高度。 表面高度和底面高度决定了加工的深度范围,即从表面高度位置起加工到底面高度位置为止。任意给定底面高度或雕刻深度都可以决定加工的深度范围。 16、计算刀具路径时,使用圆弧逼近和直线逼近应注意是什么? 路径的逼近方式一般包括两种,分别为“圆弧逼近方式”和“直线逼近方式”。刀具在雕刻过程中只能走直线段或圆弧(即直线逼近和圆弧逼近)。如果用户绘制的图形包含其他类型的曲线,系统需要将它们离散成直线段或圆弧之后才能计算刀具路径。 一般来说,圆弧逼近和直线逼近生成的刀具路径,在加工速度上基本没有区别,在做区域雕刻时,我们建议选用圆弧逼近,这样可以达到图形尺寸的最大精度,在计算曲面精加工路径时,用直线逼近,可以避免计算本身对圆弧逼近的误差而导致的加工表面过切的现象。 17、尖角过渡方式的区别是什么? 尖角的过渡方式一般分为三种方式,分别为直线延长、直线截断和圆弧过渡,如图所示。直线延长是使用直线延长方式过渡尖角,直线截断是使用直线截断方式过渡尖角,圆弧过度是使用圆角方式过渡尖角。

例:使用锥刀雕刻字时,雕刻区域的侧面会产生倾斜角度。不同的过渡方式将影响区域的形状。如果需要生成棱角清晰的侧面效果,请使用“直线延长”方式;如果需要生成比较圆滑的侧面效果,请使用“圆弧过渡”方式,二者效果如图所示。

使用圆弧过渡方式生成的刀具路径长度最短,是最常用的尖角过渡方式。而使用延长过渡方式生成的路径点数最少。另外,使用锥刀雕刻时,延长过渡形式可以雕刻出比较尖的底角,如图所示。 18、侧面角度的作用是什么? 侧面角度用于定义加工对象侧面的雕刻效果,指轮廓的侧面同Z向的夹角,侧面角度的范围是0~89度。角度等于0表示直侧面。 A) 侧面角度为0,用锥刀加工不同的深度时的路径效果如下图: 侧面角度为0,加工深度小于锥刀刃长 侧面角度为0,加工深度大于锥刀刃长 b) 侧面角度为0,用平底刀工时,则不存在加工深度不同而加工效果不同的现象。 C) 侧面角度不为0,不论用平底刀还是锥刀,路径效果均如下图:

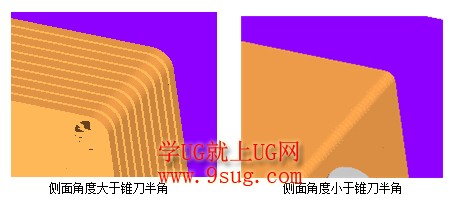

这里要注意的是,在使用锥刀加工时,若所设侧面角度与锥刀半角不相等则会产生如下的效果:

当侧面角度大于锥刀半角时,实际加工出的轮廓的侧面角度与所设角度相同,但会在侧面形成台阶状残料,且此时路径的理论尺寸要小于实际要求的尺寸;当侧面角度小于锥刀半角时,实际加工出的轮廓的侧面角度与锥刀半角相同,但此时的路径理论尺寸要大于实际要求的尺寸。 19、底面尺寸基准的作用是什么?什么情况下使用? 底面尺寸基准的作用就是在生成路径时,始终保证底面的轮廓形状与设计的图形边界相同。

“底面尺寸基准”只有在所设计的图形为加工对象的底面,而非表面时才使用。 20、如何禁止操作设置中的参数? 将需要禁止的参数值设定为 -1.0 既可。加工时,刀具路径采用用户手工设定速度。 22、如何加工精度的数值? 平面加工选择0.01; 曲面粗加工选择0.005; 曲面半精加工选择0.002 曲面精加工选择0.001 23、何时选择“圆弧逼近”方式? 平面雕刻加工、分层区域粗雕刻选择圆弧逼近方式。如果使用的雕刻机没有小线段光顺功能,圆弧逼近方式也能提高加工效率。

|