Moldflow 在电话听筒上盖零件注塑成型中的应用

摘 要:

提出用 M o ldf low 塑料CA E 软件模拟来评估、改进、优化产品设计和制造参数。针对薄壁听筒上盖零件的成型工

艺及产品性能, 应用 M o ldf low 的 M P I 模块进行分析, 确定了浇口位置及数量。结果表明通过塑料CAE模拟计算, 可最大

限度地消除产品设计、模具设计及产品制造成型过程中可能出现的不足, 取代传统的反复试模、修模等过程, 从而降低产

品制造成本, 缩短产品开发周期。

引 言

随着塑料工业的发展, 愈来愈多的塑料材料替代金属应用于工程实际中。要获得高质量的塑料产品, 需要优秀的产品设计、高水准的模具和优化的注塑成型工艺, 3 个环节缺一不可。目前很多优秀的三维造型软件已经可以实现产品精确的三维造型及模具自动生成, 如pore、 U G 等, 而在注塑成型工艺方面M o ldf low 软件是杰出代表。

M o ldf low 塑料CA E 软件可通过模拟来评估、改进和优化塑料产品, 尤其是薄壁产品模具的设计和制造参数, 不必反复试模, 从而降低了产品制造成本和缩短了新产品投放市场的周期。本文采用计算机模拟分析方法对电话听筒上盖零件的充模、流动和保压等过程进行了动态模拟, 为模具设计及注塑工艺参数的确定提供了理论依据, 改善了制品的成型质量。

1 成型工艺分析

该制品为电话听筒上盖零件, 是一薄壁产品, 采用ABS 塑料, 外表面质量要求较高。我们用Moldflow 的M P I 模块对该产品进行流动分析。在本次分析中, 通过对流动过程的模拟分析, 确定了浇口位置、数量及工艺条件。并且模拟仿真流动过程, 预测型腔压力分布、温度分布、锁模力大小等, 为实际模塑提供成型工艺参数。

1. 1 型腔模型准备

初始模型采用“P ro ö E ”建模, 利用M o ldf low 的M DL 格式转换模块通过 stl 格式转入M o ldf low , 在M P I 的前处理器中完成最后的修改, 并生成有限元网格, 如图 1 所示。

moldflow

图 1 电话听筒分析模型

1. 2 工艺参数设置

( 1) 模温: 50. 0℃

( 2) 熔体温度: 260℃

( 3) 注射时间: 1. 2 s

1. 3 浇口数量及位置确定

首先考虑采用双浇口对称进料。图2 和图3 所示为采用双浇口进料条件下零件内外表面的熔接痕的分布位置图。从图中可以看到除了听筒内表面有几条熔接痕外, 在听筒的外表面也有明显的贯穿熔接痕, 这是零件表面质量要求所不允许的, 因此考虑采用单一点浇口。UG博客http://www.ugboke.com

通过几次单一点浇口位置的尝试分析, 决定采用图 4 所示的点浇口位置。在这一点浇口位置处注塑成型可以使零件内表面熔接痕数量减少并且无外表面熔接痕。

CAE

图 2 双浇口进料零件内表面的熔接痕分布

cam

图 3 双浇口进料零件外表面的熔接痕分布

cad

图 4 单浇口进料零件内表面的熔接痕分布

1. 4 模拟结果分析

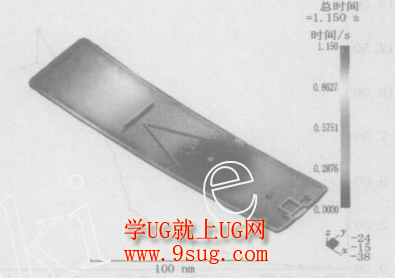

1. 4. 1 填充时间与速度

图 5 中从蓝色到红色表示填充的先后次序。评估填充情况的质量标准主要有 2 个: 一是流动是否平衡,二是各个参数是否超过材料的许可值。本方案的填充均匀。孔子培训http://www.kongzipx.com

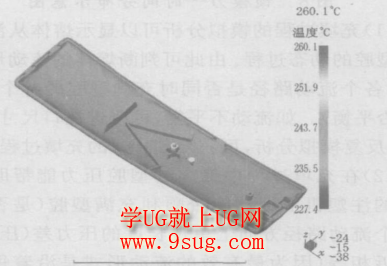

1. 4. 2 型腔内的温度分布

型腔内的温度分布如图 6 所示。大部分区域温度分布在260 ℃左右, 温度分布较均匀。这意味着表面质

moldflow下载

图 5 塑料填充时间示意图

moldflow论坛

图 6 型腔内温度分布示意图量将会得到保证。

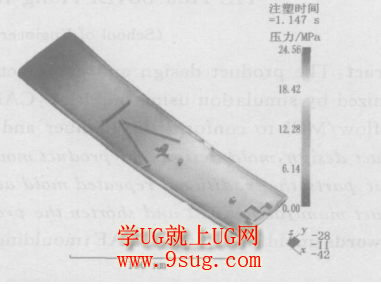

1. 4. 3 型腔内的压力分布

图 7 所示为熔体充满型腔瞬间的型腔压力分布。从结果可知压力分布较为均匀。

moldflow教程

图 7 型腔内压力分布示意图

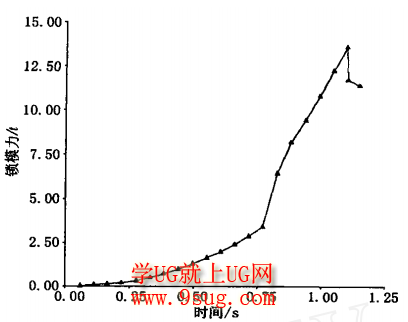

1. 4. 4 锁模力

图 8 为锁模力——时间曲线。从图中得出所需最大锁模力约为 14 t , 故可根据此值选择合适的注塑机以获得足够的锁模力。

2 总 结

通过以上的模拟分析, 我们可以得出以下结论:

moldflow视频

图 8 锁模力—时间分布示意图

( 1) 充填过程的模拟分析可以显示熔体从浇口逐渐充满型腔的动态过程。由此可判断熔体的流动形态是否理想, 各个流动路径是否同时充满型腔的各个末端 ( 流动是否平衡) 。如流动不平衡, 可改进浇口尺寸、数量和位置, 反复模拟分析, 可获得较理想的充填过程。

( 2) 在充填过程中最大的型腔压力能帮助判断在指定的注塑机上熔体能否顺利充满型腔 ( 是否短流) ,在各个流动路径方向上单位长度的压力差 ( 压力降) 是否接近相等 ( 因为最有效的流动形式是沿着每个流动路径熔体的压力降相等) , 是否存在局部过保压现象( 容易引起翘曲变形) 。

( 3) 计算熔体填充型腔所需的最大锁模力, 以便用户选择注塑机。

( 4) 计算熔体填充型腔过程中的温度场, 可判断填充型腔过程中熔体是否存在着因剪切发热而形成的局部热点 ( 易产生表面黑点、条纹等引起机械性能下降) ,并判断熔体的温度分布是否均匀 ( 温差太大是引起翘曲变形的主要原因) , 判断熔体的平均温度是否太低( 引起注射压力增大) , 熔体接合线的温度还可帮助判断熔接痕的相对强度。

传统的模具设计方法是设计人员凭经验反复修改——试模——再修改——再试模, 直到合格。这样会延迟产品上市时间, 增加了产品成本 ( 模具成本+ 生产成本) 。而利用 CA E 技术就可以在计算机上反复修改——试模, 找到合理的方案后再进行加工, 其效益是不言而喻的。

参考文献:

[ 1 ] 贺华波, 李红林, 刘 军, 等 . P ro ö E 在注塑模标准模架图建库中的应用[ J ]. 轻工机械, 2004, ( 2) : 33- 35.

[ 2 ] 贺华波, 李红林, 刘 军, 等 . M o ldf low 在对讲机天线零件注塑成型中的应用[ J ]. 轻工机械, 2005, ( 1) : 29- 31.

[ 3 ] 易际明, 吴莉华 . 注塑模CAD ö CAM ö CA E 集成技术研究[ J ]. 轻工机械, 2004, ( 2) : 30- 32.

[ 4 ] 江 梅, 韩庆国, 严 昶, 等 . 塑料CA E 技术在汽车塑料产品设计成型中的应用[ J ]. 汽车技术, 2001, 15 ( 4) : 28- 31.

|