模具流道系統选择的标准及进胶口分类

· 流道于與澆口現選擇基准 · 澆口及流道之流動性. · 澆口均衡及流道配置 · 澆口种類 對成形能率及成形品有大影響者為流道及澆口.型模設計時必需對流道及澆口作為重要事項處理.再者,在成形品設計之際亦有預作充分之檢討之必要. 流道于與澆口現選擇基准 (1)成形品數 單件型穴之場合,可能使用任何流道系統,但在二件型穴以上之場合,則流道,澆口之配置方法有所限制.除使用多道噴嘴外,不能使用直接式澆口. (2)成行品之性能,外觀 成形品表明面留有澆口切斷殘足跡 ,澆口位置選定﹐應在對成形品外觀及性能不生問題之處. (3)使用成形材料 丙烯樹脂,聚乙烯,硬質氯化聚乙烯,醋酸聚乙烯脂等成形性不良之材料,流道及澆口對成形作業,成形品性能,外觀有影響. 因之應選定與成形材料各适合之流道及澆口. (4)后加工 后加工亦影響成形品外觀及性能,但亦增高成本,選用無需后加工之澆口. (5)成形品之殘留應力 例如聚苯乙烯,丙烯樹脂等之成形品,使用直接式澆口場合,澆口周緣殘留應力集中而發生變形,為防止發生變形,使用兩個以上之點狀澆口. (6)成形品形狀,尺寸之限制 成形品有大平面之場合,不能以單一澆口成形,需要增加澆口個數. (7)成形机型模板大小之限制 例如使用普通澆口,與型模板對正偏心,使型板不能裝接之場合,必需選擇使用三板型模,及其他合適之澆口系統. (8)生產性 選用流道,澆口必需考慮成形作業之速度.再者,考慮材料節約,決定适當之澆口及流道. 上述之流道,澆口選擇基准并非由單一要素,而為綜合性者,必需檢討成形品品質及經濟性,考慮選用基准. 澆口及流道之流動性. 溶解之材料由噴嘴射出后,失去壓力,材料在型模中溫度降低,通路之摩擦損失等,對此類條件考慮,流道必需有較大之斷面積,但另一方面言,由于材料節約,希望使用最少之成形材料.流道過大,冷卻較慢,成形作業時間增加,成本亦隨之提高. 圖形流道,與其他任何形狀比較,在流動行性,放熱度等上,有其优點,關于梯形斷面之流道,則使用于點狀澆口較优. 澆口均衡及流道配置 在复制穴之型模中,材料到達澆口之時間各各不同,最初之澆口材料到達時,其他澆口材料可能尚未到達型穴之內,剩余之射出壓力降低,最后之型穴接近充滿時之瞬間,急激上升.此時最初澆空間可能冷卻硬化,發生充填不足現象. 多數型穴成形之際,不良品之發生大多為有流紋及結合線或充填不足.(短射),以上理由,熔解材料必需能在几乎同時均衡到各澆口.因而遠離注道位置之澆口在原則上應較位置近者為大. 澆口均衡通常在一定之長度間調節其寬及深,使各型穴同時充滿(圖1,表1),以及選用适當之流道配置,使料流同時到達各型穴,此由注道至流道間之長度一定(圖2, 圖3).但后者之場合,流道長增長,流道與成形品兩者重量間比率增多.圖3 所示相同行型穴數場合之流道配置及型穴配置,俱為能自由均衡之流道配置. 8.2所述,經過較長流道溫度降低較劇,因之不應過分加長;反之流道過短,剩留應力大,廢邊容易發生,再者發生流道頂出困難等缺點.因之,必需選定适合成形品形狀之流道長度及斷面形狀. 澆口种類 澆口雖然與形成性及內部應力有較大之影響,但實際情形,大多數純依据成性形狀決定,必需使用合適于成形品之澆口及流道. (1)直接澆口 一般情形,此為成形性良好之澆口,但由此于在成形品表面及內面設置有澆口位置,必需對此切斷,研磨等后加工,但在外觀上仍可能有澆口殘跡顯示.但射出壓力損失小,對任何材料成形,俱較容易,良好利用于大形深入之成形品.反之,成形材料用于平面淺之成形品場合,成形后產生[翹曲],[扭曲],必需注意.(圖4)再者,澆口部里面沒有冷卻,溶渣集中部,防止材料流入于型穴中,此亦變成形上必要事項(圖5). 再者,成形后有剩留應力集中于澆口附近,為發生裂之原因之場合,則澆口之選定,應對此點考慮.成形品深者,使用成形機沖程之最大限,以便取出成形品,注道盡可能縮短﹐使在最小之開模限度內取出﹒如此情形成形能率亦為良好,有良好之結果.此种場合,使用延長噴嘴亦為之方法之一 (圖6). 由于成形作業關系,澆口部口徑亦不宜過大,需合适于成形品之大小及肉厚,使成形品已固化而注道尚在半熔融狀態,必需保有此種冷卻時間,否則成形能率惡劣.但是大形成品為成形非常困難之物品,當然注道應有粗而短之設計. (2)普通流道,澆口 直接澆口之場合,成形品限制于單一型穴中,但此種方式一般亦廣泛應用于多數型穴之澆口.當然亦有單一型穴之成形品,設置數個澆口成形者.一般稱為側向澆口. 由此變化,使澆口有數種型類,如限制澆口,搭接澆口等,考慮成形材料發展所得之方法.再者,成形品之形狀,大小等形成膜狀澆口,盤形澆口,環形澆口等.由注道流動至澆口之流道之斷面形狀, 圖形及梯形者較為良好. (圖7). 直徑視成形材料,流道長,成形品尺寸而異,普通大多使用5ø-10ø間. 5ø以下情形時,溫度下降大,容易發生壓力低下.但小形成形品上亦有使用3ø-4ø者,太粗時成形材料接触面變大,形成溫度調整問題,材料使用過量,更為成形作業延緩之原因等. 梯形斷面之流道僅在型穴之方雕刻,加工良好,尺寸比例簡單,但與 同一斷面積之圖形流道比較,有較大之接触面積,此為其缺點.半圓形,矩形等斷面形狀之流道,由于缺點較多,希望不予采用. 1)限制澆口 限制澆口有急速固化可能之澆口,使能限制澆口深度,側向澆口尺寸有适當之延伸.此項應用與成形材料有關(例如硬質氯化乙烯),有下列之特長,有充分之利用价值. 特長: (a)剩留成形應力減少(特別于澆口附近). (b)翹曲,罅裂減少. (c)多數型穴時澆口均衡容易. (d)作業時間縮短. (e)熱變形減少. (f)加工容易. 以上之外,成形之際仍有其他各种有效之优點.但使用限制澆口之場合,由于狹窄之斷面通道,壓力損失成為重要之問題.如此種壓力損失大,則成形材料之流動變劣,型穴內半途冷卻,發生固化,妨礙\完全充填,必要時需將射出壓力增加.因而,為防止此种壓力損失,必需將澆口長度縮短,並將壓力增高,使能成形.一般情形用1mm左右之澆口長度,為避免較大壓力損失計,最少限減為0.8mm左右.限制澆口之斷面形狀有下列各种,各有其優劣點.

矩形最容易均衡及尺寸決定. 其他形狀均衡不良.特別對于半圓形及橢圓形者,尺寸不能适當正确決定.其次關于澆口深度,成形品中度大小之場合,最佳之深度范圍為0.8-1.2mm.因為小型成形品他如用更薄之澆口,變薄之澆口中流通之壓力低下顯著.對于大形成品能用較厚之澆口.此种場合,型穴之充填時間因而縮短. 澆口之寬度與 流道中心對稱,普通選用較為狹窄者.熔融成形材料之溫度于流道中心較表面層為高,使能有較高之流動性.圖9示流道及澆口之形狀.圖(a)所示之斷面形狀為希望之形狀,圖(b)徐緩變狹,形成成形材料之過早冷卻,發生不必要之壓力損失.再者近接角度變化急劇,成形材料粘度高者,由于亂流發生,摩擦損失較小. 2)搭接澆口(适用于硬質氯化聚乙烯,丙烯樹烯) 氯化聚乙烯這成形溫度容差范圍較狹,並且流動性惡,為不易成形之材料,成形之際有較大壓力形成,由此使澆口部應力集中.由于此種場合,圖10所示之搭接澆口成為有效之方式. 优點 (a)澆口局部應力集中緩和. (b)由于搭接,澆口四周之減壓得以防止,射出壓力使用過剩充填,能將應力排除. (c)成形材料到達澆口時,溫度下降,由于搭接之深擠部分之摩擦,再成可塑化,能夠補償流道中之溫度降低. 由于上述結果,成形容易,表面光澤良好,澆口周圍之流痕改良.相反方面,普通流道,澆口場合,射出壓力需有2倍.此种澆口對成形品之肉厚較薄部附著,熔接線污染,發生接合痕跡,盡可能希望使用于都肉厚較厚部分, 3) 膜狀澆口,扇形澆口,環形澆口,盤形澆口 此處所述之澆口方式依据成形品之形狀選用者對成形品亦為适合者.例如面積較大之平板成形品大多使用膜狀澆口及扇形澆口.普通澆口寬度較狹,因而使用于成形品有發生氣泡及殘留流痕之處之場合.圖11所示之澆口采取之寬度較大,由于均一流動之成形,可能得質地均勻之成形品.前項寬度擴展,厚度不能過厚.成形之后加工對寬度之澆口,顯示過分之量,僅利用于普通側向澆口亦不能成形之場合. 再者,環形澆口(圖12)之場合,成形品形狀亦為選擇之條件,管狀成形品作為第一优先使用.諸多較細長成形品以外之場合,使用環形澆口,亦多成功成形之例. 其次為盤形澆口(圖13)﹐限用于在成形品中央附近有較注道直徑為大之頂出孔之場合,經常使用並無困難.并且此種頂出孔如對澆口不需加工製作流道,則成為簡單而短之直接澆口,由此成形壓力損失減少.再者,澆口利用頂出孔之位置而不在成形品中央附近,及成形機裝接有偏心時,射出壓力之均衡對成形機發生不適當之情形.由此項原因,必需盡可能使頂出孔位置于成形品均衡點上.

(4)點狀澆口 點裝澆口方式可考慮為限制澆口之一種.但此與前述之限制澆口型模之构造不同,需行加工開發個別之流道.主要使用于對聚苯乙烯,聚乙烯,聚丙烯等材料,最近亦應用于其他材料之成形. 优點 (b)作為限制澆口時,澆口徑之決定,有前述之優點. (c)可將澆可殘跡加工,使成形品表面幾無目視可見之疵病. (d)合適于多數型穴之成形. (e)澆口位置之選定,比較無限制,可自由選定. 如較普通澆口為小時,則射出壓力必須提高.為使盡可能達到此項要求,必需將澆口長度縮短,減少流動抵抗.成形品脫模及澆口切斷之際,澆口部固化材料必需不得殘留于型穴中.普通情形,澆口應對,面型穴側适當之面設置之,大多情形,澆口部必需能在成形品上脫落者.再者,比較大之成形品,且成形性惡劣之成形材料之場合,澆口之直徑dØ(圖15)必需各各放大.但是澆可跡當然變大,如外觀上不得有疵病之場合者,則限制設置于裡側. 圖16示連体絞鏈成形品之澆口位置,但此種場合,材料由 本體側型穴完全充填后,通過絞鏈部流入于蓋側之型穴中,澆口依此原則設定,在絞鏈部規定必需不致發生熔接線. 5) 沉浸式澆口(涵管式澆口) 此种澆口与點狀澆口並無重大差异,但使用點狀澆口時,為使成形品表面不留殘跡,設置于側面及里面,此式(沉浸式)澆口大致利用于外面不生澆口殘跡之場合.脫模時澆口部自動切斷成形品,流道,澆口各自分離,可省去澆口部之后加工作業. 然而流道,澆口作彫入加工,相當于低陷場合,由于流道在頂出之際,中途折斷,因而必需使澆口不得殘留于型穴中.因之低陷尺寸于材料剛性間形成問題.一般使用下列之方式.由此可見,使用普通流道澆口方式及相同之點狀澆口,型模构造亦較簡單. 圖18,圖19為沉浸式澆口不與成形品直接附著,不得已將頂出梢設置于內側無妨礙部份,頂出梢一部亦將澆口頂出之方法. 此种場合,為使隧道延長部與澆口交點自成形品上切斷,必需于成后改用切削加工切除澆口,但利用成形品本體不現出表面,后加工容易. 6)無流道方式 1),2),3)之方式于連續成形之際,注道,流道每次俱與 成形品同時成形,在成形能率上,經濟上具為浪費,耗費諸多額外之費用,對自動運轉亦為不合適之場合. 成形時有無需每一作業循環取出流道,注道之可能場合,此种方式稱為無流道方式.采用此种方式之場合,必需充分考慮形模溫度控制,成形材料特性以及成形品之形狀等. www.ugboke.com 專就對流道加熱,及型穴這溫度控制而言,成形肉厚需薄,並亦必要為多數型穴之型模.但此法之有利使用,不限于此種場合. (a)加長噴嘴(噴嘴延長型) (b)前室噴嘴(蓄液式) (c)加熱流道 (d)絕熱流道 (e)其他閥型澆口 在其中使用何者,亦必需對成型品形狀,材料种類,型穴數,使用之成形機等考慮選定.此中成形材料种類對是否适合使用無流道特別重要﹐再者,使用無流道之場合,必需事前檢討在成形上,型模溫度控制上是否不致發生故障或疵病.

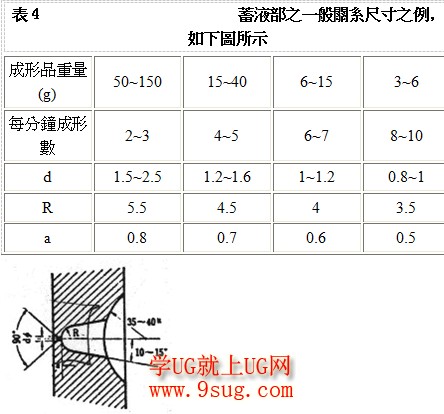

(a)前室噴嘴(蓄液式) 圖20所示,在噴嘴前端有蓄液部分,在成形循環中經常蓄存熔融之成形材料﹐噴嘴及型模在連線中不離接触.然而在成形循環長之場合,以及成形溫度容差范圍小之成形材料,蓄液部容易固化,特別在先端部更甚,一經冷卻,此后不能射出.因之,型穴及蓄液穴間之溫度差必需減低.一般情形,蓄液部加裝特別襯套,使能減少與型穴部之接触面積,噴嘴接触面及實際之澆口長度亦得以縮短,依此考慮,使熔融材料之溫度不致低下. 如型穴與此關係一定,但蓄液部長度變更之場合,噴嘴之形狀如圖21所示,蓄液部必需由中間擠出.如此較長循環時間,亦能保持不致固化,可能連續成形. 此種方法目前廣泛應用之成形材料,最大多數為聚乙烯,其次為聚丙烯及聚苯乙烯,其他材料由于成形性不能廣泛利用.再者,成形品不能由單一成形,亦為此法之缺點.

(b)加長噴嘴(噴嘴延長型) (圖22) 前述之蓄液式在澆口部固化不能成形場合,可以使用此种噴嘴延長型.此為直接式噴嘴,為型穴造形之一部,再者,澆口部為噴嘴之延長,此种适用于能由普通直接式澆口成形之材料﹐+不用注道能對成形品成形.噴嘴應相應成形品尺寸,與之配合,必需特別制造,亦不能使用于任何型模上.所以必需設置有利用度多之形狀者.成形上之問題與蓄液式相同,噴嘴于型穴之接触面需小,以防止噴嘴之溫度低下及澆口固化.再者,為使型穴對噴嘴接触面容易獲得相當高溫,此等部位之溫度,亦必需調整.此項型穴與噴嘴嵌合面間容易發生廢邊,注意其間間隙. (c)絕熱流道 此與滑板方式之澆口方法相似.但此方式之流道徑較大頗多(約在12Ø以上),流道流動于分離面上,每次成形中閉合不動,流道必需經常保持熔融狀態.因之成形可能受材料限制,主要者有聚乙烯,聚丙烯等.前室噴嘴不能作多數成形,但此種絕緣方式對大成形品亦能作多數成形,具有优點.再者型模構造成為簡單,如能對絕熱方法确實施行,則自動成形運轉容易. www.kongzipx.com 絕熱流道中材料流動在全切面中必不均一,由流道外周起至內側約有2-4mm之材料流動,用作充填.亦即流道外側型模接触,溫度低下,此部分為半熔融狀態,開始固化.此層有絕熱作用,能防止流道內部熔融材料之溫度降低,使連續成形成為可能. 因而成形循環較長,此層較厚,實際流動之斷面積縮小,使成形材料之流動抵抗增加,成形易于變為不可能.并且流道斷面极端增大,則與 型模之接触亦隨之增大,問題依然存在.普通成形用之流道徑大致在16ø-24Ø之范圍內,在此以下,較少使用,當作業循環長容易固化,大于此者,型穴溫度控制變為困難. 再者,流道稀有在型模中彫入者,在型模部分使用熱傳不良之件,使有防止型模熱傳之效果.澆口部脫模之際成形品側附著有澆口,施行表面加工,澆口之尺寸,希望較大于前述之點狀澆口. (d)加熱流道 加熱流道之型模中,流道可以加熱,內藏于流道板中,流道中之材料經常保持熔融狀態,可考慮作為加熱壓缸延伸于型模內部.而且此類型模必需實施确實之溫度控制,容易將問題排除.在成形品一端有充填噴嘴,必需保持有材料可塑化狀態之溫度,在另一方面,型穴側之一端必需有充分低下之溫度,使成形品能固化.滿足此兩項條件,頗為不易.最近有新穎設施,改良之充填噴嘴材料,對此有所改良,此項困難可望解決. 加熱流道之問題點如下: 1.流道板必要之熱量為何?(一般情形流道板面積每一平方吋需要60W以上.) 2.如何能使流道板之溫度均一? 3.流道板溫度控制用電熱計位置設置于何處為佳? 4.流道板與型模之熱絕緣如何能得較佳效果? 5.型穴于噴嘴之絕熱方法何者為佳? 6.如何可使澆口不致固化? 7.高速循環時,型穴溫度如何可以調整? 以上具為重要事項. 流道板中之流道形狀,必需能流動全斷面射出之容量.如果流道之彎曲部及角有滯留材料,經過較長時間形成過熱,引起材料分解作用.如此使成形品有黑色條紋,且光澤不良.為此對流道之設計,必需使其能在斷面內經常流動.因之強烈之斷面積變化部分必需絕對避免. 此種之熱流道本身有諸多問題,解決之方法為型模製造改為滑板方式,但就价格點言,价格較高,可預對成形品數量及成本等作充分檢討,而后選用,此為重要事項.

|