锌合金压铸模具缺陷分析总结 学UG就上UG网

压铸缺陷-水纹

定义:水纹也叫冷纹或者流痕,它们都是同一种现象。水纹通常象条线在铸件的表面上,而被这条线分开的区域都是单独凝固的。

产生原因和缺陷辨认:

水纹的出现是因为金属熔体在全部充满模具型腔之前就由于接触模壁而硬化,之后金属熔流从另一边填充模腔与己经凝固的部分相接触。后流入的金属没有足够的能量将己经凝固的金属熔化而是凝固在其周围。那么在两者之间就形成了水纹。如果后流入的金属熔流有足够的能量熔化己经凝固的金属,那么就不会在两者之间划定明显的边界,也就形成不了水纹。

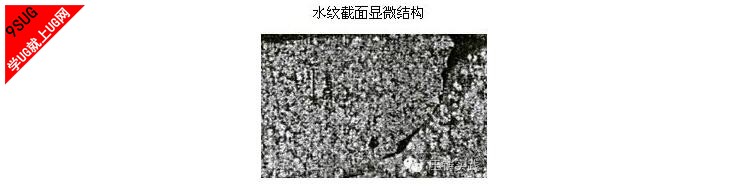

因为不同金属区域间的界痕明显,所以这种缺陷容易在显微镜下被发现。当某一区域快速凝固,那么在压射的前期,树枝状结构要比后凝固的表面要精细得多。

通常非常细小的水纹很容易与湖面缺陷相混淆。其中的差别可以通过显微镜来观察到。如果铸件表面有很多的条纹,一般都是水纹。如果是铸件的表面两块区域的反光率不一样,那通常都是湖面缺陷。

水纹缺陷比湖面缺陷出现的几率多的多而且通常都能得到辨认。

降低缺陷到最小程度:

这种缺陷可以通过选用良好的浇注系统设计,选用合适的金属压射条件和模具/金属温度来使缺陷降低到最小程度。

压铸缺陷-收缩孔

定义:收缩孔的定义是液体锌合金在凝固的过程中由于体积的缩小而导致在铸件的表面或内部产生的孔洞。压射系统的性质决定着在高压铸造件中,收缩孔总是会在有可能的地方产生。收缩孔必须均匀地被驱散并且容积做到尽可能的小。

产生原因及缺陷辩认:

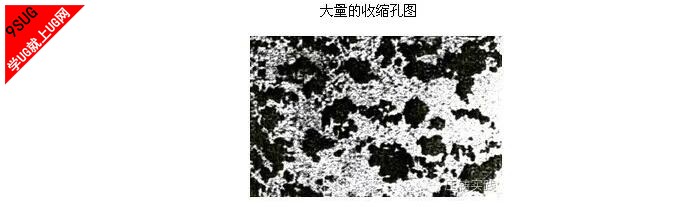

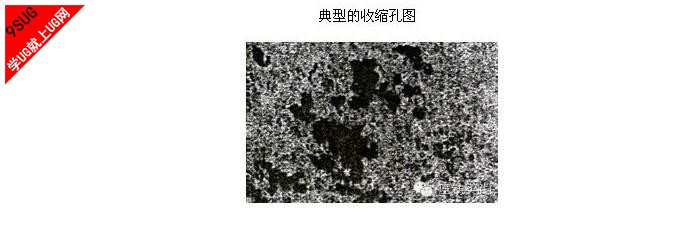

收缩孔的大小和分布对铸件的物理性能和产品质量有着很大的关联。收缩孔在形状上往往都带有棱角而且外表呈树枝状。当液态金属凝固时体积收缩使得铸件的容积小于将它成型的模具。在一些情形中,金属凝固到最后会在中间留下一窝熔池。当这个熔池自身凝固时,最终的收缩就形成收缩孔。通常因为铸件凝固的时间很短,不至于使收缩孔成为主要的问题。然而,当铸件是先填充薄壁后填充厚壁时,很有可能薄壁先完全凝固而缺乏熔融的金属去填充厚壁部分的体积收缩。这样就形成收缩孔。

铸件表面上或者靠近表面内的收缩孔会给后续加工带来问题。收缩孔会使铸件内产生空洞或者在表面处理时窜入液体。当产品最终喷油或电镀时铸件孔隙内的液体流出而使涂镀层鼓泡。

最容易与收缩孔相混淆的缺陷是气泡孔。两种缺陷都表现为铸件内存在空洞,但外观上收缩孔更多棱角呈树枝状而气泡孔形状更圆。

降低缺陷到最不程度

可以通过保证铸件的各个部位均匀析热或者通过正确的浇注系统来将该缺陷减小到最低程度。尽可能进料从厚到薄。铸件本身设计得好可以减小收缩孔缺陷。

压铸缺陷-气孔

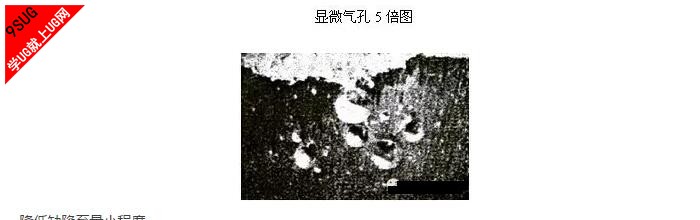

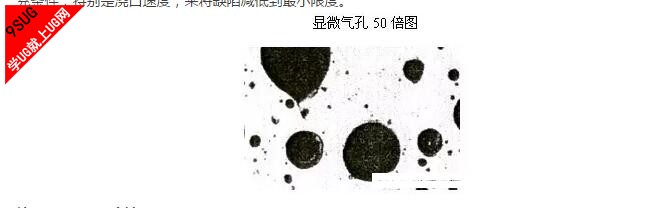

定义:气孔的定义是在固体当中存在空洞。在锌压铸件中主要有两种形式的气孔 ,气泡孔和收缩孔。气泡孔一般较多地在高压铸造生产中出现,因为固化时间短而减少了收缩孔的数量。气泡孔可进一步定义为在金属凝固的过程中由于气体的窜入而导致铸件的表面或内部产生孔洞。压射系统的属性决定着在高压铸件中总是会有气孔的存在,但是这些气体应该被打成细泡 (微小气泡)并且将气量减少到最低限度。

产生原因及缺陷的辨认

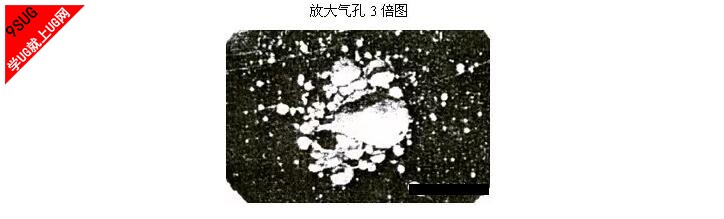

高压铸件中往往都会有气泡孔存在,但是孔洞的大小对铸件的质量至关重大。气泡孔都呈圆形,直径大小从微米到毫米级。均匀弥散在压铸件中的细小气泡通常不影响铸件的机械性能,但大颗粒的气泡会大大地降低铸件的抗冲击性能。

铸件表面或近表面处的气孔能产生后续加工的问题。气孔会在抛光或机加工后显露出来。铸件中气泡形成的孔洞在表面处理时会装入水分,在喷漆或电镀之后送入炉内烘烤,因水分流出或孔内的气体膨胀而导致涂镀层起泡。

最容易与气泡孔相混淆的是收缩孔。两种缺陷都使得铸件中产生空洞,但是气泡孔往往都是圆形而收缩孔多数是带尖角的。

降低缺陷至最小程度

这种缺陷可以通过改进浇注系统的设计包括控制合理的填充式样以及通过正确的模具排气和选用最佳填充条件,特别是浇口速度,来将缺陷减低到最小限度。

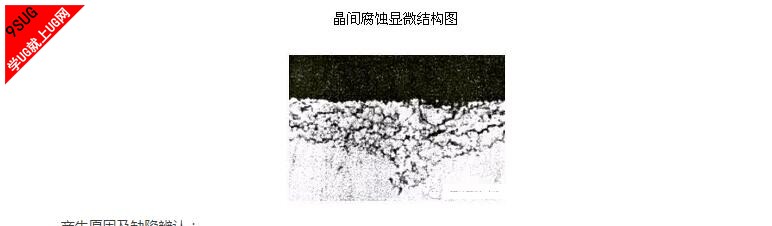

铸件缺陷--晶间腐蚀

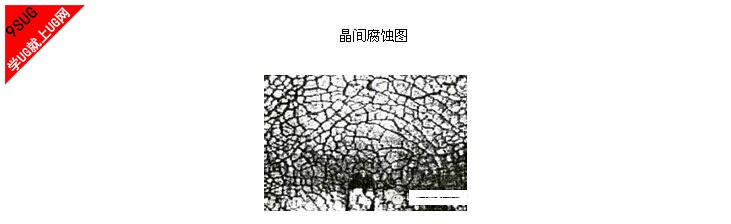

定义:晶间腐蚀是金属颗粒之间的边界层内发生的腐蚀。锌铝合金的晶间腐蚀特别容易发生在高温高湿度的环境当中。如果合金中某种杂质元素的含量超标,那么晶间腐蚀可以在室温和一般的湿度下发生。晶间腐蚀一开始在铸件表面发生,而后沿着颗粒边界延伸到铸件内部。

晶间腐蚀对铸件的机械性能影响很大。由干腐蚀发生在颗粒边界之间,所以颗粒之间失去了连接的物质。理论上讲如果一个很小的力作用在铸件上都会使铸件破裂。

带有高含量的铅,锡和铜的铸件很容易招致晶间腐蚀,虽然在铸造出来时不会及时表现。如果铸件中这些元素的含量高而且又使用在高温高湿度的环境当中,那么晶间腐蚀就很可能发生。

产生原因及缺陷辨认:

在锌铝合金中晶间腐蚀直接作用于晶粒之间的交接处。在铸件凝固的时候象铅,锡和镉这一类的杂质元素会聚集在晶粒的交界处。合金晶界和晶界附近 (该处杂质元素含量较低)成分的差异会使晶界附近成为晶界的阳极。在高温高湿度或者有蒸汽的条件下,腐蚀就会直接发生在晶粒的交界处。这种腐蚀开始发生在铸件的表面而后深入到铸件的内部。

晶间腐蚀轻则在缺陷的表面形成细小的网状裂痕,重则导致铸件肿胀甚至开裂。如果品间腐蚀深入到内部铸件就很容易破裂,而且如果时间再长铸件还会变得破碎。

降低缺陷至最小程度

该缺陷可以通过采用成分达标的合金和通过正确的操作以保证不会因使用废料而带入杂质元素来得到预防。

压铸缺陷-夹杂

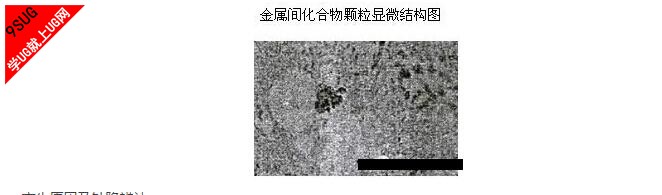

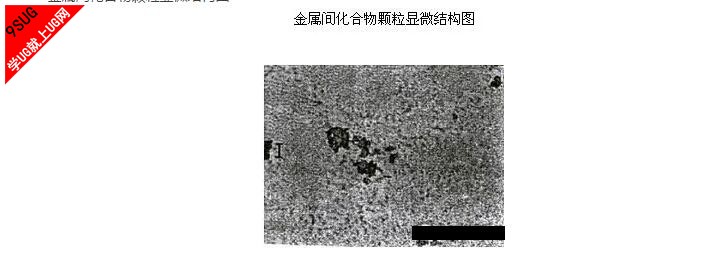

定义:夹杂就是有其它颗粒物窜入铸件中。夹杂物可以在压铸合金中也可以从压铸生产过程中带入。锌压铸件中最常见的夹杂物是铁铝结合而成的金属间化合物。其他的氧化物颗粒给表面加工带来困难,特别是当这些颗粒是在铸件的表面,一掉下来就形成孔洞。如果铸件当中氧化物太多就会降低铸件的机械强度。

产生原因及缺陷辨认

由铁和铝反应生成的金属间化合物形成一个个小核。如果在清渣时没有将其清掉这些小核会进一步长大。压铸锌合金在一般的机前保温温度下最多可以含有 0.03%的铁。只要超过这一限度,铁就会与铝结合形成铁铝金属间化合物,化合物主要以两种形式存在Fe2Al5和e2Al3。这些固态颗粒因为比重比压铸合金熔体小,所以一般都浮在熔体的表而上。如果它们不从保温锅内熔体表面上刮去,就会茬射料时射入模具形腔。如果坚固的颗粒长大到一定的尺寸就会在射料时损坏模具的入水口。

以Fe2Al5和e2Al3形式存在的金属间化合物非常硬而且脆,因为它们比周围的压铸合金要硬所以会带来机械加工和抛光的问题。其它的颗粒氧化物一般都不会太硬而且机械强度也很低。有颗粒氧化物存在的主要问题就是当表面加工的时候颗粒物掉落而形成孔洞。

缺陷降低至最小程度

可以通过以下方法降低这种缺陷

合金控制--正确的合金控制可以减少产生金属间化合物颗粒的铁含量。

正确的合金温度--保温炉温度过高在钢质或铸铁质熔埚内会增加渣的产生量。

金属间化合物颗粒显微结构图

|