以信息技术为基础的知识经济和以新能源 技术为基础的绿色经济是当今世界最重要的两 大经济领域。而以 4G 为龙头的移动通信技术正 在带来信息产业新的革命,并成为国际竞争制高 点之一。上世纪 90 年代初国际上就提出兴建信 息高速公路,随着互联网的迅猛发展,信息高速公 路已由梦想变成现实。

21 世纪移动通信技术和市场飞速发展,在新 技术和市场需求的共同作用下,未来移动通信技 术将呈现以下几大趋势:网络业务数据化、分组 化,移动互联网逐步形成;网络技术数字化、宽 带化;网络设备智能化、小型化;应用于更高的 频段,有效利用频率;移动网络的综合化、全球 化、个人化;各种网络的融合;高速率、高质量、 低费用。这正是第四代(4G)移动通信技术发展 的方向和目标。4G 通信可以使个人通信、信息 系统、广播、娱乐等业务无缝连接为一个整体, 其优越性方便地满足用户的各种需求。4G 能集成不同模式的无线通信——从无线局域网和蓝 牙等室内网络、蜂窝信号、广播电视到卫星通信, 移动用户可以自由地从一个标准漫游到另一个 标准。虽然 4G 尚未大规模使用,但它是多功能 集成的宽带移动通信系统,已经逐渐成为满足市 场需求的新一代的移动通信系统。智能性能更 高,兼容性能更平滑,更高质量的多媒体通信, 通信费用更加便宜使得 4G 得以全面推广和应 用。

随着 4G 以及 5G 的不断应用,其基站设备各 方面性能要求会越来越高,大量的数据需要处理, 因此对数字处理单元的要求也会越来越高度集 成化,对设备的散热性能提出了挑战。铝合金压铸 件具有密度小以及良好的导热性和耐腐蚀性被 广泛应用于通讯基站设备。铝合金密度根据加入 的合金元素及成型工艺不同而不同,一般在 2.5g/cm³~2.88g/cm³之间;铝合金在传热性能上, 其导热系数介于 130W/mK~160W/mK 之间;通 过添加不同的合金元素可以大大提高耐腐蚀性能;普通铝合金与普通碳钢抗拉强度相当,而铝 合金的密度约为碳钢的 1/3,因此铝合金的比强 度约为碳钢的 3 倍。铝合金具有的优越性能,可 以满足通讯类设备壳体及盖子的各种性能要求。

压铸工艺,具有生产效率高,产品组织致密, 外形美观等特点,被广泛应用。有色金属压铸件, 特别是轻金属(镁及铝合金)压铸件的应用范围正 在不断扩张,有资料表明,工业发达的国家正在 用镁合金和铝合金取代钢铁铸件的趋势越来越 明显,目前压铸已经成为汽车及通讯用基站壳体 用铝合金件成型过程中应用最广泛的工艺之一, 压铸在各种成型工艺中占到 50%以上。

2 壁厚对散热孔成型性的影响

压铸成型工艺中,壁厚会影响零件的成型 性,对于散热孔的成型,壁厚成为关键性因素。 因此,研究壁厚对散热孔成型性有着重要意义。 本文中,将对壁厚为 2.0mm-2.5mm 之间的散热 壳体进行研究。

2.1 产品特性参数

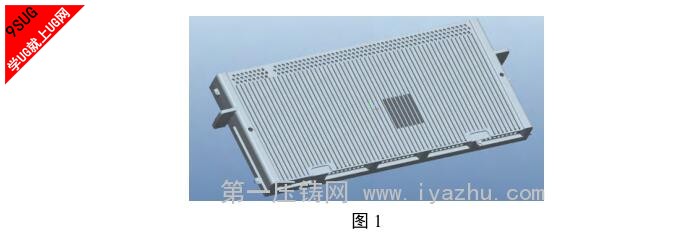

产品形状如下图 1 所示:

产品外形尺寸为 350mm×138.7mm×30mm, 材质选用 AlSi9Cu3(Fe)合金,理论质量为 0.56kg。 平 均 壁 厚 为 2.2mm~2.5mm , 孔 间 壁 厚 为 1.2mm-1.3mm。

2.2 散热孔的特征参数

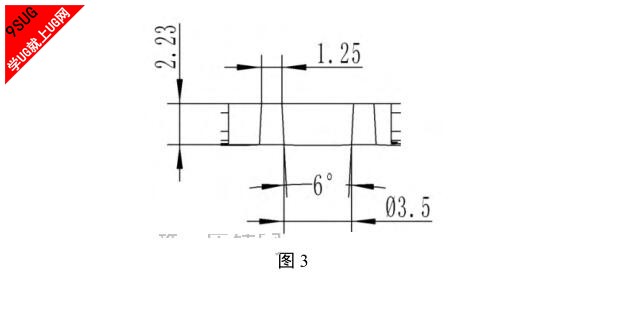

散热孔的特征参数如下图 2、图 3 所示:

2.3 模流分析

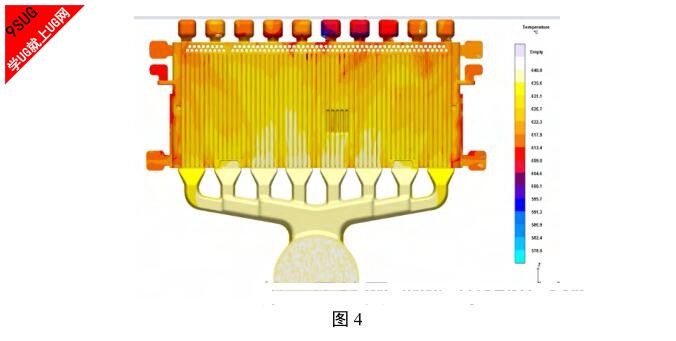

通过模流分析,从理论上对产品进行了初步 分析,确定进浇方案。模 流上主要分析了充填情况。

如图 4 所示:

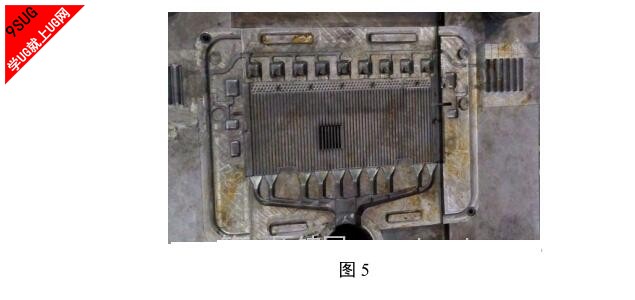

2.4 模具制作

通过计算压铸机的锁模力,模具适合机型吨 位为 500 吨;采用 QT500 模框及 DIEVAR 模芯 材料制作好模具。

模具图如下图 5 所示:

2.5 压铸机型的选择

通过计算,压铸机型选择 DM500T 级卧式冷室压铸机。

压铸机及周边设备如下图六所示:

2.6 样品 1 的制作及分析

样品材质为 AlSi9Cu3(Fe)铝合金锭,通过 Striko3T 溶解炉加热熔化后,加除渣剂精炼,采用 旋转除气工艺进行除氢。成份检测合格后转运至 压铸机旁的保温炉,机械手自动给汤,压铸成型 后机械手自动取件获得样品。

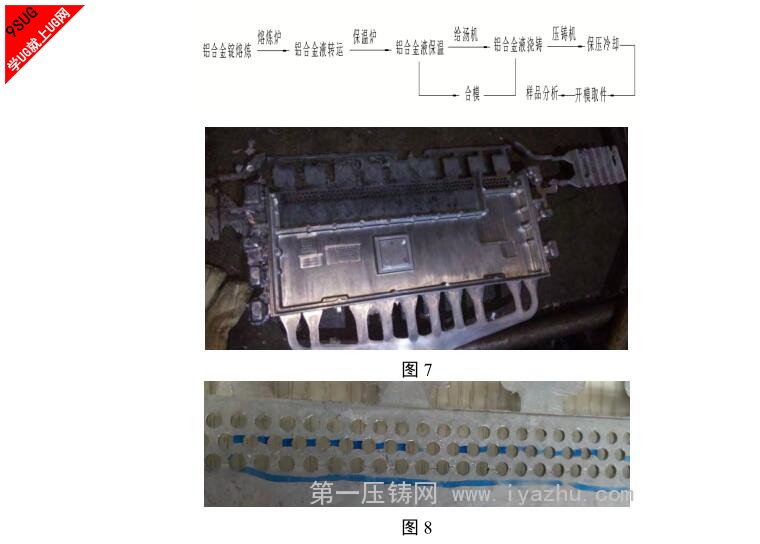

样品生产的工艺流程为:

产品出现穿透性裂纹,通过对零件进行分析, 结果发现裂纹区域集中在靠近浇口一侧的孔,由 于孔间壁厚仅为 1.11mm,且实测为 1.2mm~1.3 之 间 ; 而 产 品 动 静 模 方 向 形 成 的 壁 厚 为 2.2mm-2.5mm 之间,实测为 2.2mm~2.4mm 之间; 初步判断出现裂纹区域的原因为壁厚差异,理论上孔间壁厚与静模方向壁厚 2.23mm 相差 1.13mm。

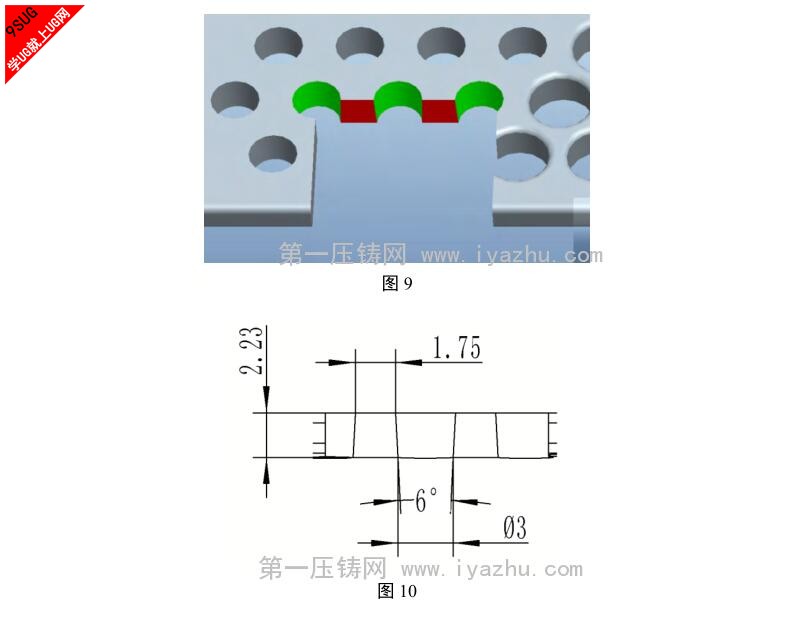

要解决壁厚问题,措施主要是将孔径减小, 因此,在不影响散热性能的情况下将孔径由 ϕ 3.5mm 减小至 ϕ 3 mm,孔间壁厚由 1.1mm 增加 至 1.75,与静模方向壁厚 2.23mm 相差 0.48mm。

2.7 样品 2 的制作及分析

增加壁厚的散热孔的特征参数如下图九、图 十所示:

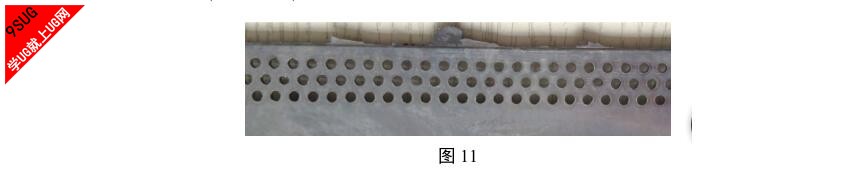

重复 2.6 的操作,制作样品 2,如下图 11 所示:

通过对样品 2 进行分析,图十一所示,结果 显示:孔间壁厚实测为 1.8mm~2mm 之间;而产 品动静模方向形成的壁厚实测为 2.2mm~2.4mm 之间;裂纹区域消失,产品进行散热性能测试完全合格。

3 结论

通过对两组样品结果进行分析,得到下面几 条结论:

(1) AlSi9Cu3(Fe) 材 料 用 于 壁 厚 为 2.2mm~2.4mm 的产品,充填良好;

(2) 产品动静模之间壁厚与散热孔间壁厚 差异为 1.13mm 时散热孔的成型不良,会产生裂 纹现象;

(3) 产品动静模之间壁厚与散热孔间壁厚 差异为 0.48mm 时孔的成型良好,不会产生裂纹 现象;

(4) 减小产品动静模之间壁厚与散热孔间壁厚的差异,有利于散热孔的成型;

(5) 产品动静模之间壁厚与散热孔间壁厚 差异越小,散热孔的成型性越好;

(6) 壁厚设计的合理性是散热孔成型的关 键。

|