流道是模具上面的浇注系统,其设计的好坏跟成品生产时的好坏有很大的关系,流道设计的不合理,会造成塑料制品出现各种不良现象,比如产品走不满胶、有气纹等等。

流道的基本原理

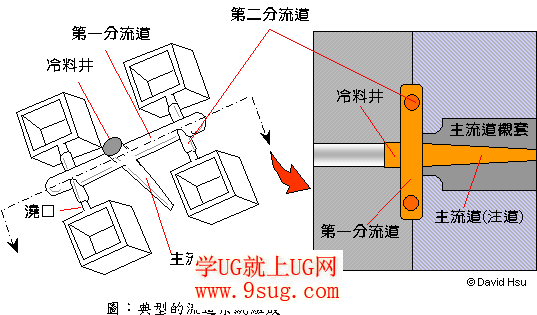

普通的流道系統(Runner System)也稱作澆道系統或是澆注系統,是熔融塑料自射出機射嘴(Nozzle)到模穴的必經通道。流道系統包括主流道(Primary Runner)、分流道(Sub-Runner)以及澆口(Gate)。下圖顯示了典型的流道系統組成。

流道设计

●主流道:

也稱作主澆道、注道(Sprue)或豎澆道,是指自射出機射嘴與模具主流道襯套接觸的部分起算,至分流道為止的流道。此部分是熔融塑料進入模具後最先流經的部分。

●分流道:

也稱作分澆道或次澆道,隨模具設計可再區分為第一分流道(First Runner)以及第二分流道 (Secondary Runner)。分流道是主流道及澆口間的過渡區域,能使熔融塑料的流向獲得平緩轉換;對於多模穴模具同時具有均勻分配塑料到各模穴的功能。

●澆 口:

也稱為進料口。是分流道和模穴間的狹小通口,也是最為短小肉薄的部分。作用在於利用緊縮流動面而使塑料達到加速的效果,高剪切率可使塑料流動性良好(由於塑料的切變致稀特性);黏滯加熱的升溫效果也有提昇料溫降低黏度的作用。在成型完畢後澆口最先固化封口,有防止塑料回流以及避免模穴壓力下降過快使成型品產生收縮凹陷的功能。成型後則方便剪除以分離流道系統及塑件。

●冷料井:

也稱作冷料穴。目的在於儲存補集充填初始階段較冷的塑料波前,防止冷料直接進入模穴影響充填品質或堵塞澆口,冷料井通常設置在主流道末端,當分流道長度較長時,在末端也應開設冷料井。

流道設計基本原則

模穴佈置(Cavity Layout)的考慮

●盡量採用平衡式佈置(Balances Layout )。

●模穴佈置與澆口開設力求對稱,以防止模具受力不均產生偏載而發生撐模溢料的問題。如圖2的設計就以對稱者較佳。

●模穴佈置儘可能緊湊以縮小模具尺寸。如圖3(b)的設計就模具尺寸考量而言優於圖3(b)的設計。 流動導引的考慮

●能順利地引導熔融塑料填滿模穴,不產生渦流,且能順利排氣。

●盡量避免塑料熔膠正面衝擊直徑較小的型芯和金屬嵌件,以防止型芯位移(Core Shift)或變形。

熱量散失及壓力降的考慮

●熱量損耗及壓力降越小越好。

●流程要短。

●流道截面積要夠大。

●盡量避免流道彎折及突然改變流向(以圓弧角改變方向)。

●流道加工時表面粗糙度要低。

●多點進澆可以降低壓力降及所需射壓,但會有縫合線問題。

流動平衡的考慮

●一模多穴(Multi-Cavity)充填時,流道要平衡,盡量使塑料同時填滿每一個模穴,以保證各模穴成型品的品質一致性。

●分流道盡量採用自然平衡式的佈置方式(Naturally-Balanced Layout)。

●無法自然平衡時採用人工平衡法平衡流道。

廢料的考慮

●在可順利充填同時不影響流動及壓力損耗的前提下,減小流道體積(長度或截面積大小)以減少流道廢料產生及回收費用。

冷料的考慮

●在流道系統上設計適當的冷料井(Cold Slug Well)、溢料槽以補集充填初始階段較冷的塑料波前,防止冷料直接進入模穴影響充填品質。

排氣的考慮

●應順利導引塑料填滿模穴,並使模穴內空氣得以順利逃逸,以避免包封燒焦的問題。

成形品品質的考慮

●避免發生短射、毛邊、包封、縫合線、流痕、噴流、殘餘應力、翹曲變形、模仁偏移等問題。

●流道系統流程較長或是多點進澆(Multiple Gating)時,由於流動不平衡、保壓不足或是不均勻收縮所導致的成品翹曲變形問題應加以防止。

●產品外觀性質良好,去除修整澆口方便,澆口痕(Gate Mark)無損於塑件外觀以及應用。

生產效率的考慮

●盡可能減少所需的後加工,使成形週期縮短,提高生產效率。

頂出點的考慮

●需考慮適當的頂出位置以避免成形品脫模變形。

使用塑料的考慮

●黏度較高或L/t比較短的塑料避免使用過長或過小尺寸的流道。

|